- A +

- A

- A -

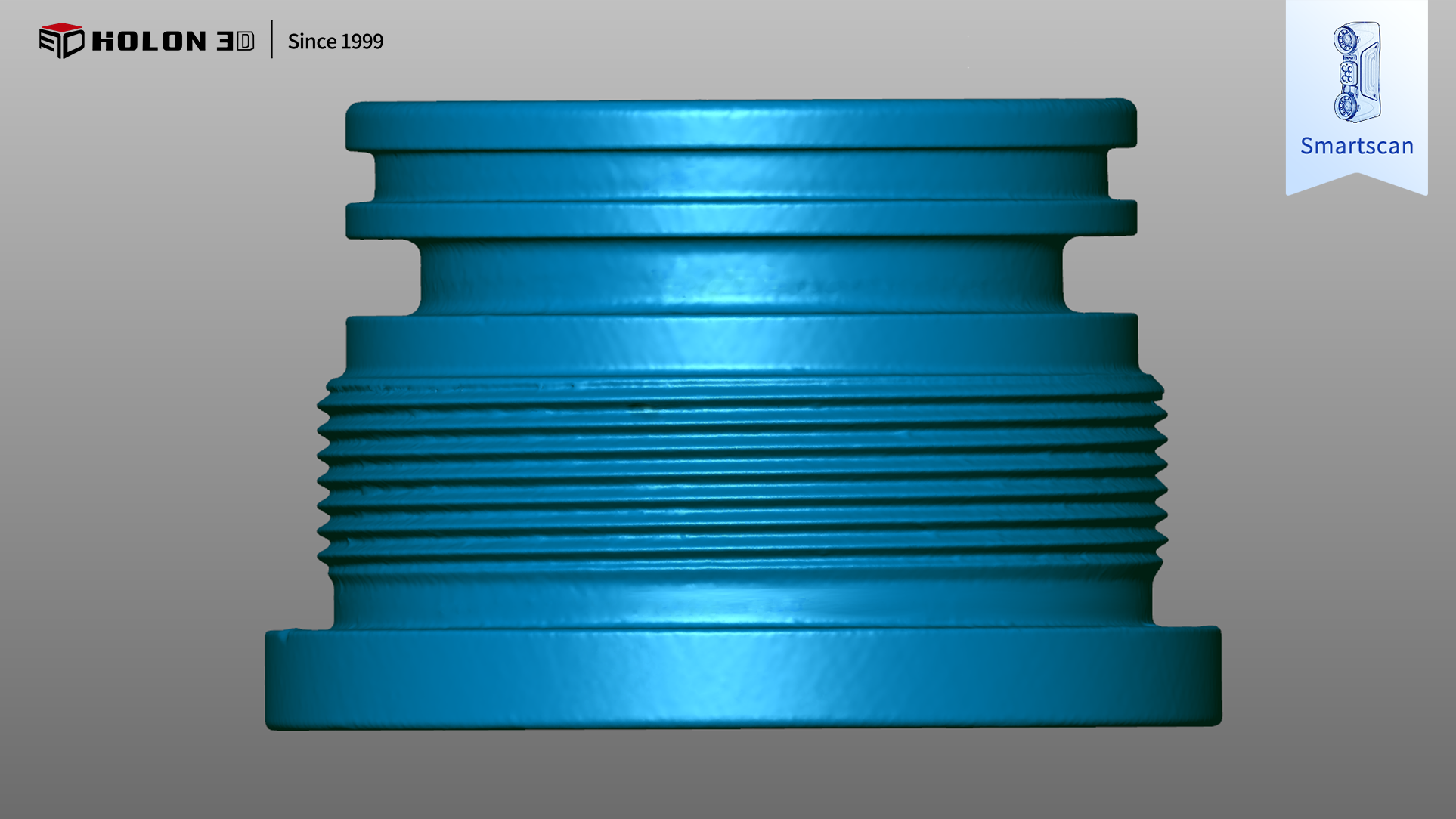

在液压系统与高端装备制造领域,油缸活塞导向套作为动力传递的核心部件,其内壁深孔结构、精密螺纹及高反射镀层的加工精度直接影响设备性能与可靠性。国内某液压设备制造企业在批量生产油缸活塞导向套时,需将成品扫描数据与原始模型实时对比分析,以验证密封面、深孔及螺纹等关键结构的±0.01mm公差达标率。由于传统检测效率低、数据维度单一,企业联合华朗三维寻求三维数字化方案,实现生产与质检的数据闭环,提升产品良率与迭代速度。

导向套表面经电镀硬化后形成强镜面反光,传统光学设备易受干扰,导致孔底部及螺纹牙型区域出现数据盲区或畸变;接触式检测工具不仅效率低(单件检测超2小时),更可能划伤精密表面,且无法量化动态负载下的微观形变。进口高精度扫描设备成本高昂,而国产常规方案在螺纹导程、深孔同轴度等关键参数检测中误差常超0.02mm,且无法与CAD模型直接对比。

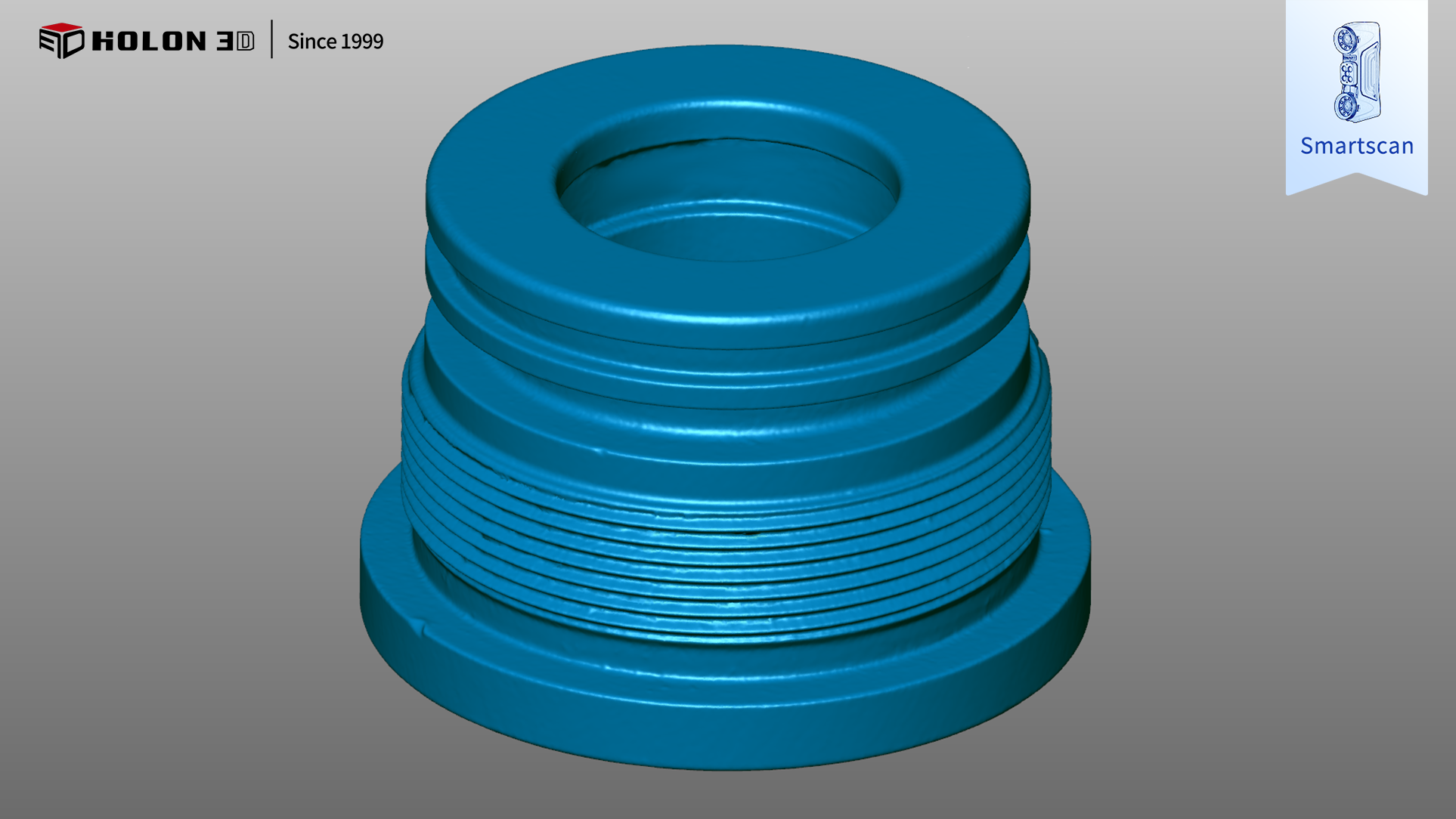

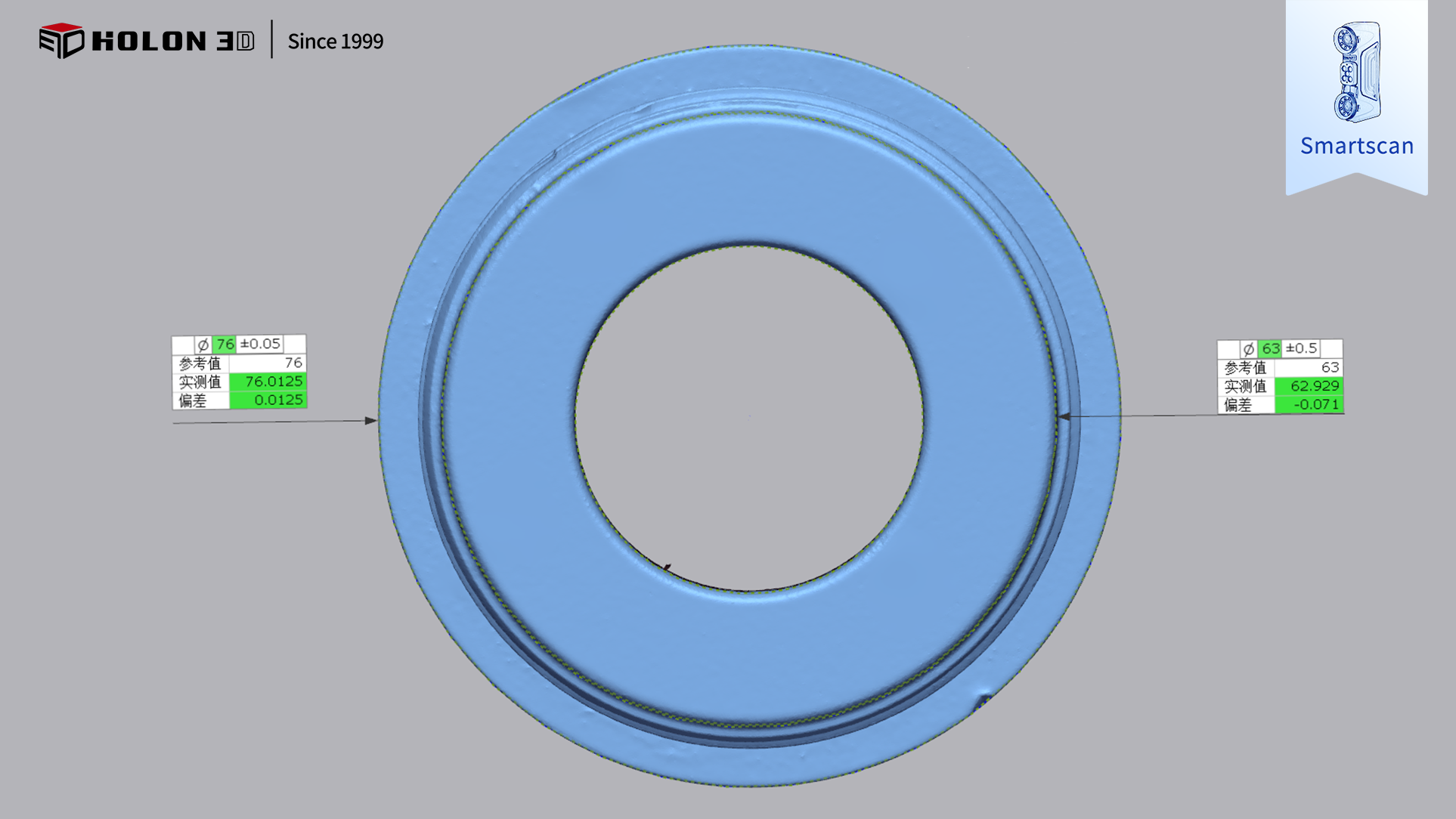

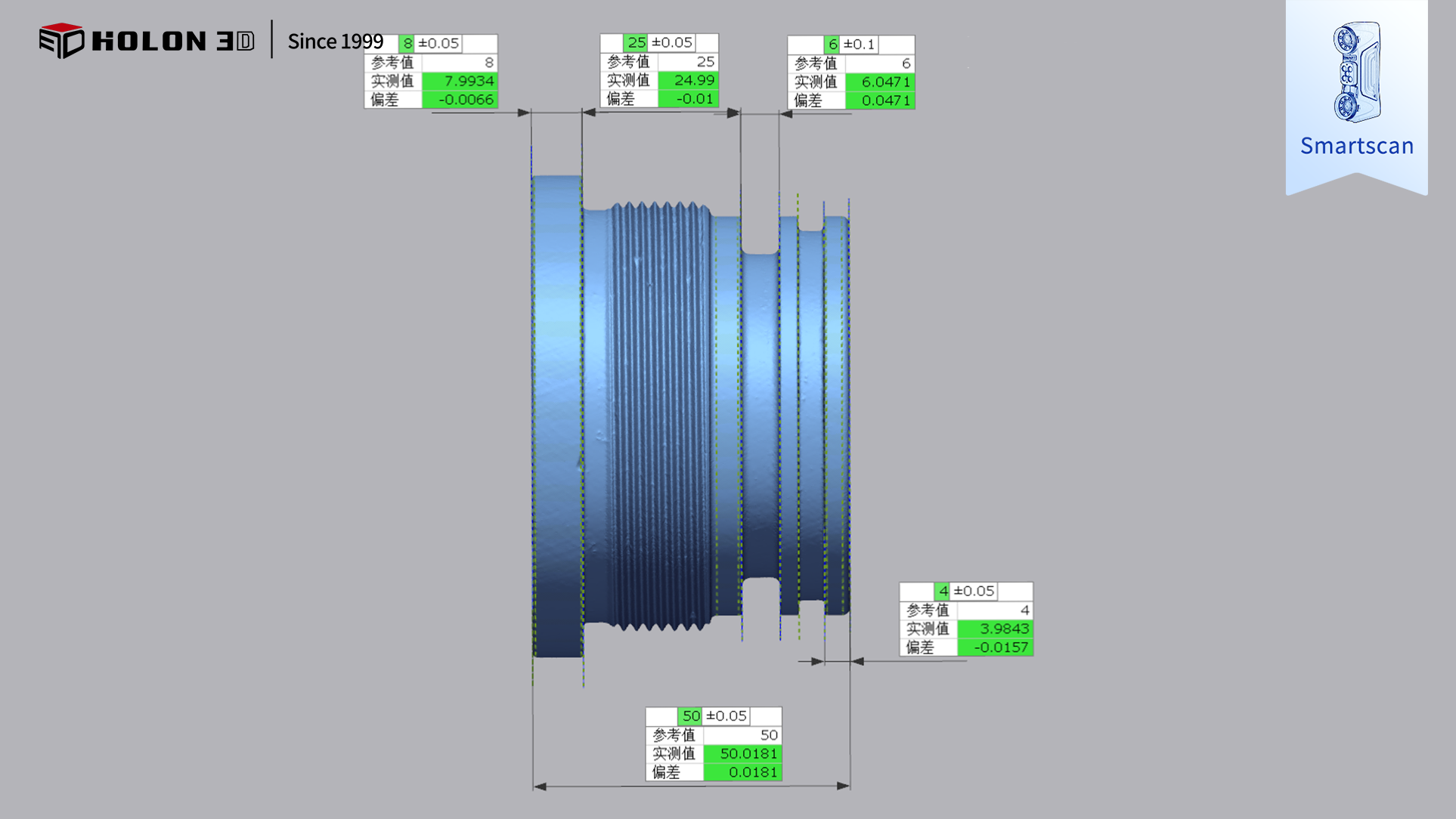

STL数据图

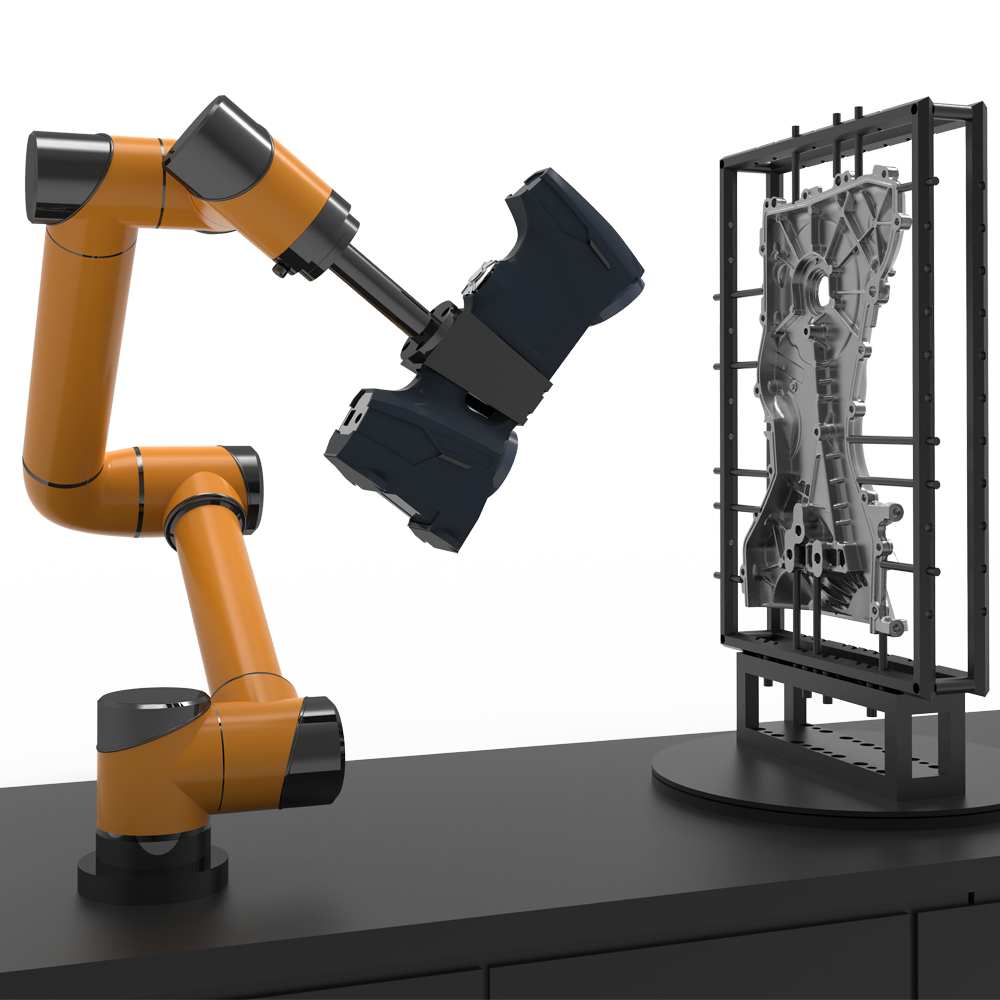

华朗三维采用HOLON 3D手持式三维扫描仪定制方案,通过深孔增强扫描模式与多频动态光源调节技术抑制镜面反射干扰,无需喷涂即可穿透镜面镀层,精准捕捉导向套深孔底部形貌及螺纹牙型细节,实现超高精度数据采集;结合智能分析软件自动对齐CAD模型并生成3D色谱偏差图,直接输出关键尺寸误差报告,全面满足客户对复杂结构件全尺寸检测的严苛要求,有效解决反光、深孔盲区及螺纹数据缺失等行业痛点,显著提升产品可靠性与产线质检效率。

测量数据图