- A +

- A

- A -

超大型锻造件生产过程中,其技术参数和性能指标均有很高的标准。锻造过程十分复杂,精度要求高,锻造难度大。国内某重型装备制造企业希望使用华朗三维扫描仪对生产出来的超大型锻件进行检测分析,并得到检测数据报告,进行产品改进需求。

1.由于超大型锻造件体积较大,传统测量设备无法进行测量和做出书面检测报告,测量难度非常大。

2.超大型锻造件体积大,直径10米,扫描此大型锻造件必须使用大幅面的三维扫描仪进行扫描,使用其它三维扫描仪,扫描时间较长、精度低、扫描数据量大、其扫描数据最终无法进行完整拼接。

该重型装备生产企业对超大型锻造件的生产要求非常高,为解决超大型锻造件检测难的问题,该重型装备企业联系到华朗三维,希望能够解决其检测难的问题,并且要求三维扫描仪扫描速度快、精度要保证其客户需求的前提下完成扫描工作。

1、前期准备工作

喷显像剂:提高样件表面底色对比度,获取更好的扫描数据。

贴标志点:使获取的数据在扫描软件中进行定位拼接。

贴编码点:使三维摄影测量系统获取物件表面3D坐标值。

2、三维摄影测量

华朗工程师使用三维摄影测量系统获取超大型锻造件表面3D坐标,使用三维摄影测量系统(HL-3DS+)拍摄核锻造件的多幅图像,通过三维测距方式,HOLON3DP软件自动的将这些影像结合起来经过运算之后,就可得到每一个编码点圆心的3D坐标,计算出物体表面关键信息点的3D坐标值。

直径约10米,高2米超大型锻件

直径约10米,高2米超大型锻造件扫描现场

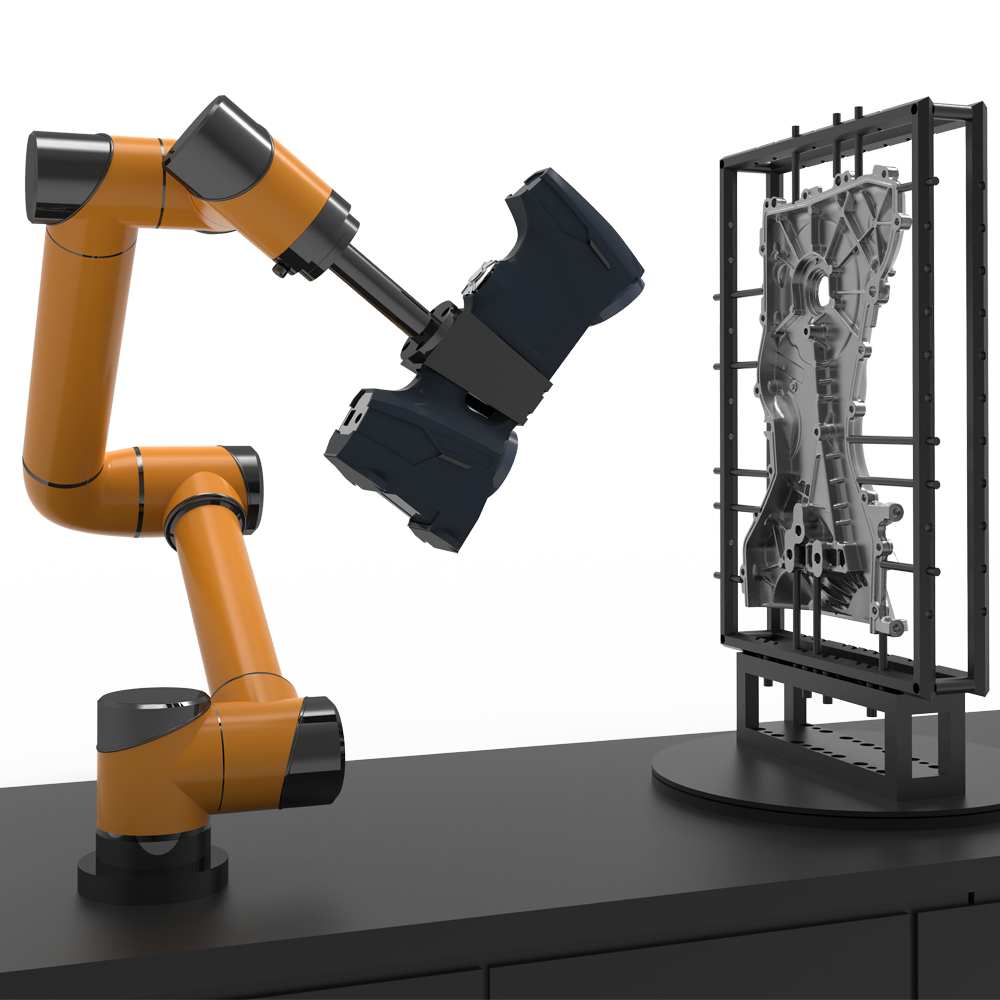

3、三维扫描

将超大型锻件表面3D坐标数据导入HOLON3DS扫描系统,使用三维扫描仪α7000,快速扫描获得超大型锻件三维数据。该三维扫描仪具有超大的扫描幅面、扫描速度快、设备高稳定性等特点。利用三维摄影测量系统(HL-3DP)与三维扫描仪α7000配合可以对大面积曲面的点云信息进行校正,大幅提高三维扫描仪的整体点云拼接精度,提高工作效率。仅需要2个小时就获得了核锻造件的三维数据,将超大型锻件原始数模图与三维扫描数据进行比对分析,得出检测报告。

超大型锻造件三维扫描点云图

超大型锻造件三维扫描STL图

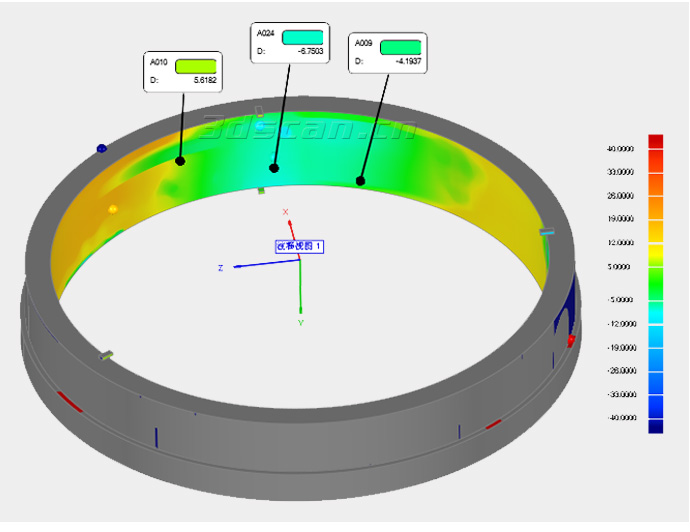

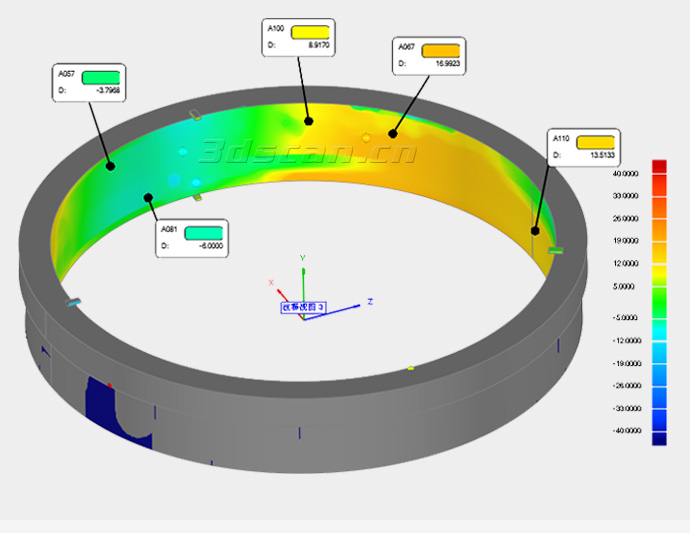

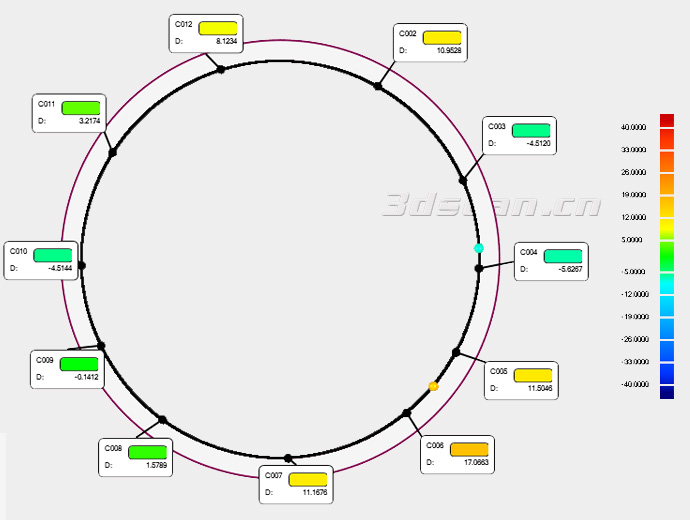

超大型锻造件三维检测图

超大型锻造件三维检测图

超大型锻造件截面分析图